Fabrication de structures métalliques

NOTRE PROCESSUS DE TRAVAIL

Fabrication intégrale de structures métalliques avec délais garantis

La fabrication de structures métalliques chez Jansa Metal suit un processus propre, précis et entièrement contrôlé, qui nous permet de livrer chaque structure prête pour le montage et dans les délais.

Un flux de travail unique qui livre votre structure prête pour le montage, en respectant chaque délai avec précision.

📞 Demandez votre rendez-vous technique et démarrez sans délai

1. Analyse

Nous recevons votre commande et la traitons comme un défi.

Nous examinons des cas similaires de nos archives, sélectionnons les solutions les plus fiables et présentons les alternatives au client ou à la maîtrise d’œuvre (dirección facultativa).

2. Solution et Proposition

Proposition économique + Schéma graphique.

Nous calculons et quantifions les options choisies (économie vs. rapidité vs. durabilité) afin que vous puissiez décider en toute visibilité.

3. Ingénierie de Détail

Une fois la commande approuvée, l’ingénierie de détail commence: la structure est recalculée et les assemblages sont développés selon les Eurocodes. Ensuite, le modèle IFC est généré, accompagné du rapport de calculs justificatifs pour que la maîtrise d’œuvre le révise et le valide.

4. Ordre de fabrication

Une fois le modèle IFC validé, le modèle est finalisé et le dossier de fabrication est généré selon le niveau d’exécution requis : listes et fichiers CN (Commande Numérique), plans généraux, sections, plans pièce par pièce, ancrages et montage.

5. Gestion des Achats

Pendant la phase d’ingénierie et de validation, les alternatives de stock et de laminations sont analysées et comparées avec les fournisseurs pour garantir que les matériaux arrivent conformément à la planification de production.

6. Réception et Classification

Les matériaux sont réceptionnés et vérifiés, les certificats sont enregistrés pour assurer la traçabilité. Les lots sont classifiés selon le traitement de surface requis.

7. Tratamiento

Après réception et classification du matériel, les lots sont dirigés vers la ligne de grenaillage et d’apprêt d’atelier (shop-primer) ou sont étiquetés pour la fabrication et le traitement choisi. Selon le projet,

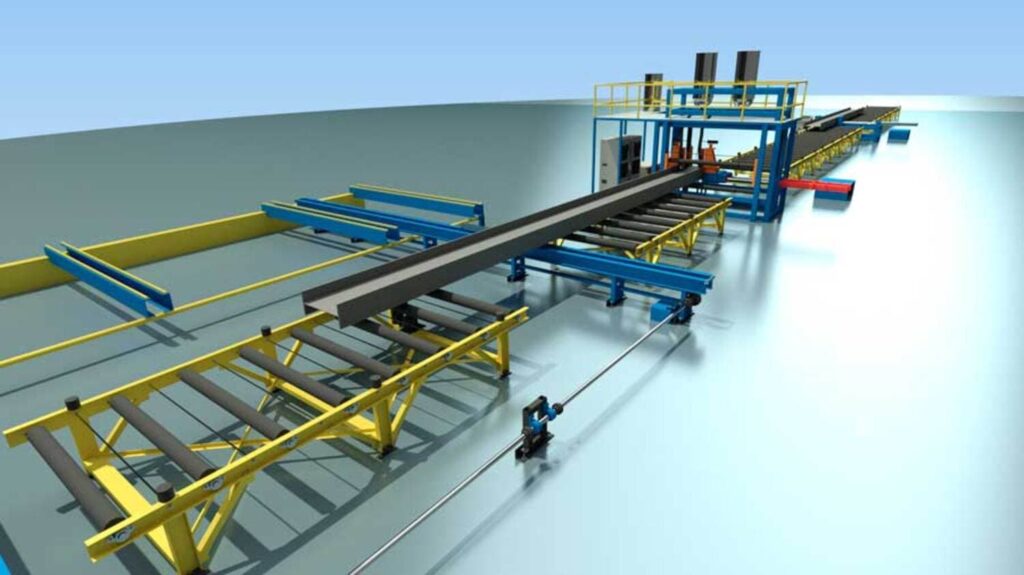

8. Assemblage des Profilés Reconstitués Soudés (PRS)

Nous produisons des Profilés Reconstitués Soudés (PRS) sur la ligne automatique JUWELD – TwinArc (procédé à double fil sous arc submergé). Ce système permet d’obtenir des profilés droits ou à inertie variable jusqu’à 1,5 m de large et 30 mm d’épaisseur, avec des longueurs allant jusqu’à 16 m et une pénétration de soudure garantie de 3,1 mm. Les profilés de sortie sont ensuite dirigés vers l’usinage CN (phase 9) ou, selon la planification, directement vers la soudure (phase 11).

9. Usinage CN

Les lots de matériaux par chantier arrivent par le système de rouleaux et de transfert aux lignes de coupe et de perforation. Ils passent à la coupe et à la perforation : profilés ≤ 350×350 mm (jusqu’à 12 m) par laser CN, et le reste par robot plasma (jusqu’à 1 200×600 mm et 21 m). Chaque pièce est marquée au début du processus. Les pièces de sortie sont identifiées par leur marque gravée et sont dirigées par rouleaux/transfert vers la ligne de grenaillage et de peinture ou vers la zone de fabrication.

10. Fabrication et Contrôle

Les pièces usinées sont assemblées dans la zone de fabrication, en opérant en deux équipes (6h00 – 22h00). Suivant le système de production et le niveau d’exécution de l’ordre, des contrôles volants sont effectués et toutes les pièces sont étiquetées avec une plaque métallique gravée du numéro de chantier et du numéro de pièce d’expédition.

11. Soudure et Contrôle

Les pièces identifiées sont soudées selon le plan de soudure et l’ordre de production. Des contrôles dimensionnels, des essais par ressuage et des ultrasons sont effectués.

12. finition finale

Après la soudure, le système de peinture et le RAL choisis sont appliqués. Les étiquettes métalliques assurent la traçabilité de chaque composant.

13. Emballage et Cerclage

Une fois la peinture et le temps de séchage terminés, les pièces sont préparées en lots par ordre de livraison et cerclées, en attente de chargement.

14. Chargement et Transport

Le transport national ou international par camion ou conteneur est coordonné. Les chargements sont planifiés pour maximiser l’espace et sont sécurisés avec des renforts en bois, évitant les déplacements et les accidents pendant le trajet. De cette manière, la marchandise arrive intacte et prête pour son déchargement sur le chantier.

15. Réception sur Site

Le déchargement et l’état des matériaux sur le chantier sont supervisés. Il est vérifié que la zone de montage est libre conformément à la planification communiquée au client. Ensuite, les pièces sont stockées de manière stratégique et l’équipe et les moyens nécessaires sont organisés, ce qui permet de monter un entrepôt de 10 000 m² en seulement 2 semaines avec une équipe de 5 personnes.

16. Procès-Verbal d’Implantation (Acta de Replanteo)

Avant de commencer le montage, Jansa Metal réalise le PV d’Implantation Préalable : inspection des ancrages placés par l’entrepreneur avant le bétonnage pour vérifier leur positionnement correct. Après le bétonnage, le PV d’Implantation Final est émis pour vérifier que les ancrages maintiennent la position et la réserve de niveau nécessaire pour le nivellement.

17. Montage

Le montage est réalisé par des équipes de 3, avec 2 plateformes élévatrices et une grue mobile, le nombre d’équipes et de moyens dépendra du point 15.

18. Procès-verbal de réception

Une fois le montage terminé, nous effectuons une révision exhaustive avec le client et/ou la maîtrise d’œuvre et le PV de réception est dressé. Jansa délivre le rapport de marquage CE et la Déclaration de Performance conforme à la norme EN 1090.

Informations Supplémentaires

Ce Qui Pourrait Vous Intéresser

Chez Jansa Metal, nous offrons des solutions intégrales pour la fabrication de structures métalliques, optimisant chaque processus pour garantir qualité, résistance et efficacité. Découvrez-en davantage sur nos services, allant du grenaillage et de la peinture, à la fabrication de poutres PRS et à l’assemblage structurel.

FAQ’s

Prêt pour la première étape ? Contactez-nous !

Tout grand projet commence par une conversation. Contactez-nous et découvrez comment nous pouvons concrétiser votre idée, avec des structures métalliques aussi solides que vos attentes.